2023. 8. 23.

원재료

■ ABTC, 네바다주에서 세 번째 리튬 시추 프로그램 시작

■ Stellantis, 미국 내 리튬 생산 강화를 위해 CTR에 투자

배터리 소재

■ Soteria, 배터리 화재방지 기술 개발 위한 크라우드 펀딩 시작

■ SK On, 포드, EcoproBM 캐나다에 양극재 공장 건설

배터리 제조

■ CATL, 초고속 충전 LFP배터리 Shenxing(神行) 출시

■ 액화 가스 전해질 기술을 가진 South 8 Technologies, 투자금 확보

■ Li-Fun과 Amionx의 SafeCore 사용 라이선스 계약체결

■ Morrow 배터리, 2024년 초 세계 최초의 각형 LNMO 배터리생산

■ SK On, 한국 서산공장 증설로 생산능력 4배 확대

■ Lishen Battery, 지속 가능한 배터리 생산 확장을 위해 Siemens Xcelerator 선택

■ Epsilor, 장갑차용 리튬이온 배터리 공개

자동차 OEM

■전 세계 2분기 NEV판매 실적

■ 테슬라 인도네시아에 배터리 소재 시설 투자 계획

■ VinFast, Nasdaq Global Select Market에 데뷔

■ GM, AI 및 배터리 소재 혁신 기업 Mitra Chem에 투자

재활용

■ ABB, 노스볼트의 세계 최대 배터리 재활용 시설 전기화 위해 파트너십 확대

원재료

■ ABTC, 네바다주에서 세 번째 리튬 시추 프로그램 시작

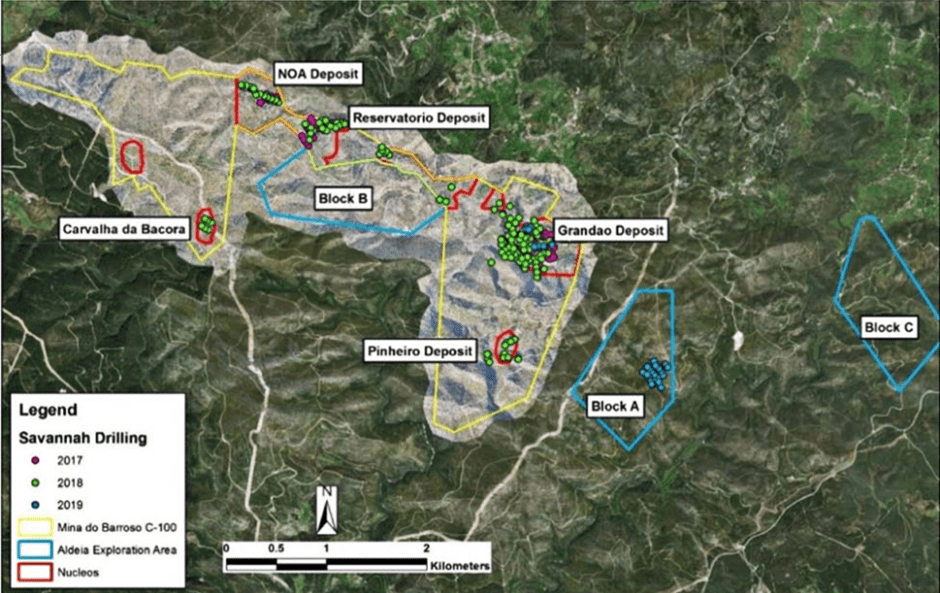

American Battery Technologycompany (ABTC)는 리튬 생산과 리튬이온 배터리를 재활용하는 두 가지 사업을 추진하는 미국회사입니다.

ABTC는 Tonopah Flats 리튬 프로젝트를 진행 중입니다.. 이 프로젝트는 네바다주 토노파(Tonopah) 인근 빅스모키 밸리(Big Smoky Valley )에 위치한 리튬광산에서 리튬을 채굴하는 프로젝트로 1580만 톤의 탄산리튬을 얻을 수 있는 것으로 조사된 이 리튬광산은 미국에서 제일 규모가 크고 세계에서는 다섯 번째 규모로 알려져 있습니다. ABTC는 이 프로젝트를 발전시키기 위한 세 번째 시추 프로그램을 시작했습니다.

기존에는 리튬채굴하는 곳과 정제하는 곳이 서로 다른 대륙에 위치하는 경우가 대부분이었지만 ABTC는 리튬광석의 채굴뿐 아니라 기존의 리튬 추출방식보다 비용이 적게 드는 선택적 침출 추출방식 (selective leach extraction)을 사용하여 리튬을 추출하고 수산화 리튬으로 정제하는 작업까지 미국 내에서 진행할 예정입니다.

■ Stellantis, 미국 내 리튬 생산 강화를 위해 CTR에 투자

2013년 설립된 Controlled Thermal Resources (CTR)은 리튬과 재생에너지 제품을 생산하는 회사입니다.

Stellantis연간 3030만 톤의 탄산 리튬을 생산할 수 있는 세계최대 지열리튬 프로젝트인 CTR의 Helll’s Kitchen프로젝트에 11억 달러 이상의 대규모 투자를 한다고 발표했습니다.

Stellantis는 이미 2022년에 CTR과 2만 5천 톤의 수산화 리튬을 공급받기로 계약했는데 이번 투자를 통해 10년 동안 매년 최대 6만 5천 톤의 수산화리튬을 공급받게 될 것입니다.

CTR의 Hell’s Kitchen프로젝트는 2023년 후반에 1단계 건설이 시작될 예정이며 2027년부터 Stellantis에 배터리등급의 수산화리튬을 공급할 예정입니다.

배터리 소재

■Soteria, 배터리 화재방지 기술 개발 위한 크라우드 펀딩 시작

Soteria는 2018년 창업한 스타트업으로 NASA, Munro & Associates, Polaris 및 기타 회사의 전문가 그룹과 컨소시엄을 구성하여 배터리의 결함이 발생하는 사례를 연구해 왔습니다. 이 프로젝트가 종료됨에 따라 여기서 연구된 모범 사례를 실제 배터리에 적용하고자 하고 이를 위해 크라운드 펀딩을 시작했습니다.

Soteria의 핵심기술은 세퍼레이터와 집전체에 있습니다.

Soteria의 세퍼레이터는 셀룰로스 나노파이버와 아라미드 파이버(Kevlar 나 Twaron)를 혼합 제조 합니다. 이 세퍼레이터는 500℃에서도 안정하므로 배터리의 이상 발생 시 세퍼레이터가 녹는 위험을 막아줍니다. 또한 기존의 PE, PP세퍼레이터보다 전해액 함침성이 우수하여 배터리 수명 증가에도 기여를 할 수 있습니다.

또한 Soteria의 양음극 집전체는 폴리머에 알루미늄과 구리를 물리적 기상 증착 (PVD: Physical Vapor Deposition) 방법으로 코팅하여 제조합니다. 이 집전체는 배터리의 안전성 문제 발생 시 얇게 코팅된 금속층이 녹아 Fuse의 역할을 하여 열폭주를 막아줍니다.

또한 기존 집전체에 비해 금속을 80%가량 줄일 수 있어 배터리의 에너지 밀도를 증가시킬 수 있습니다.

위 그림은 내부단락 발생을 모사한 그림입니다. Soteia의 Dreameaver 세퍼레이는 내부단락 발생 시 세퍼레이터가 녹지 않아 단락 부위가 확장되는 것을 막아주며 Soteria의 집전체는 금속층이 녹아 fuse역할을 하여 더 이상 열폭주가 일어나지 않게 막아줍니다.

■ SK On, 포드, EcoproBM 캐나다에 양극재 공장 건설

배터리 제조사인 SK On과, 포드, 양극재 생산 기업인 EcoproBM은 캐나다 퀘벡주 베캉쿠아(Becancour) 산업단지 내 27만 8천㎡부지에 총 12억 캐나다달러를 투자해 합작 공장을 짓는다고 발표했습니다.

합작공장은 에코프로비엠이 2월 설립한 현지 법인 ‘EcoproCam Canada’가 운영하고, SK On과 포드는 지분을 투자하는 형태입니다.

이 공장은 2026년 상반기부터 연산 4만 5천 톤 규모의 양극재를 생산할 예정입니다

현재 SK On은 에코프로비엠이 공급하는 양극재로 9계 NCM 배터리를 만들어 포드의 전기 픽업트럭인 F-150 라이트닝에 장착하는 등 이미 3사는 공고한 협업 라인을 구축한 상태인데 이번 합작공장 건설을 통해 북미에서 소재(양극재), 부품(배터리), 완제품(전기차)으로 이어지는 밸류체인을 구축하고 배터리 핵심 소재의 안정적인 공급과 가격경쟁력을 확보할 수 있게 됐습니다.

또한 캐나다는 미국과 자유무역협정(FTA)을 체결한 나라여서 이곳에서 생산된 양극재는 IRA 핵심 광물 보조금 요건을 충족하기 때문에 미국 인플레이션 감축법(IRA) 대응도 한층 수월해질 것으로 기대하고 있습니다.

이외에도 SK On은 IRA 대응을 위해 최근 미국 광물 개발회사인 우르빅스, 웨스트워터 리소스와 음극재 공동개발협약을 체결하는 등 북미 현지에서 배터리 원소재 공급망 강화를 추진해 왔습니다.

SK온은 현재 북미에서 배터리 공장 2개를 운영하고 있으며, 완성차 파트너사들과 함께 합작법인을 통해 총 4개의 공장을 추가할 예정입니다. 이 공장들이 완공되면 SK온의 북미 연간 배터리 생산 규모는 전기차 170만 대 이상을 공급할 수 있는 180기가 와트시(GWh)가 될 것입니다.

배터리 제조

■ CATL, 초고속 충전 LFP배터리 Shenxing(神行) 출시

CATL은 세계 최초의 4C 초고속 충전 LFP 배터리인 Shenxing을 출시했습니다. 이 배터리는 10분 충전으로 400km의 주행 범위를 제공할 뿐만 아니라 1회 완전 충전으로 700km 이상의 범위를 제공할 수 있습니다.

CATL은 아래와 같은 기술을 이용하여 Shenxing(神行)을 개발하였다고 발표하였습니다.

– 리튬 이온 추출 가속화: Shenxing은 슈퍼 전자 네트워크 양극 기술과 완전히 나노 결정화된 LFP 음극 재료를 활용하여 리튬이온이 추출되는 속도를 높였습니다.

– 리튬 이온 인터칼레이션 속도 개선: CATL의 최신 2세대 고속 이온 링 기술을 통해 흑연 표면의 특성을 개선하여 인터칼레이션(Intecalation) 채널을 증가시키고 리튬 이온의 인터칼레이션 거리를 단축하여 전류가 빠르게 이동할 수 있도록 하였습니다. 또한 고속 충전과 전지용량 사이의 완벽한 균형을 이루기 위해 전극을 multi-gradient layered로 설계하였습니다.

– 리튬 이온 이동 저항 감소: CATL은 전해질의 점도를 효과적으로 줄여 전도성을 향상시켰고 SEI 필름의 두께가 초박형으로 생성되도록 하여 리튬 이온 이동시 저항을 줄였습니다.

– 리튬이온 투과율 향상: 분리막의 다공성을 높이고 리튬이온의 평균 투과거리를 줄여 리튬이온의 투과저항을 낮추었습니다.

Shenxing은 4C 초고속 충전을 달성하는 것 외에도 구조 혁신과 지능형 알고리즘을 활용하여 긴 주행거리와, 광범위한 온도에서 빠른 충전 및 높은 수준의 안전성을 달성할 수 있다고 합니다.

– 700km 이상의 주행거리:. CATL은 내부 crossbeam과 엔드 플레이트를 통합하는 올인원 그룹화 기술인 CTP 3.0 기술을 통해 높은 효율성을 달성했습니다. 이를 통해 Shenxing은 700km 이상의 범위에 도달할 수 있어 LFP의 한계를 뛰어넘습니다.

– 저온 충전능력: 실온에서 Shenxing은 시스템 플랫폼의 셀 온도 제어 기술을 통해 셀이 최적의 작동 온도 범위로 빠르게 가열되도록 하여 -10°C의 낮은 온도에서 단 30분 만에 0-80% 충전이 가능하고 상온에서는 10분 안에 80%까지 충전이 가능합니다.

– 안전성: 업그레이드된 전해질을 통해 열발생을 줄였고 매우 안전한 코팅이 적용된 분리막을 통해 안전성을 높였습니다. CATL은 지능형 알고리즘을 사용하여 셀 내부의 온도를 조절하도록 하였고 개발 과정에서 400개 이상의 검증 프로젝트를 통하여 제품의 안전성을 확인하였습니다.

국내 승용차 사업부 CTO Gao Huan (高焕)은 Shenxing 슈퍼차지 배터리는 올해 연말까지 양산이 될 예정으로 내년 1분기부터 이 배터리가 탑재된 전기자동차들이 출시될 예정이라고 밝혔습니다.

중국자동차공업협회 자료에 따르면 2023년 1월부터 7월까지 국내 신에너지차 판매량은 452만 6000대로 보급률은 29%입니다. 이는 주요 시장군이 이전의 Early adaptor에서 대량 사용자로 이동했음을 보여주는 것입니다. 이러한 사용자의 변화는 수요의 변화를 가져오게 되는데 중국자동차공업협회가 실시한 최신 사용자 설문 조사에 따르면 사용자의 전기 자동차 선택에 영향을 미치는 핵심 장애물 중 충전이 처음으로 주행거리를 넘어 56%로 1위를 차지했습니다.

■ 액화 가스 전해질 기술을 가진 South 8 Technologies, 투자금 확보

미국 샌디에이고에 위치한 스타트업 기업인 South 8 Technologies는 LiGas라고 명명한 액화 가스 전해질을 최초로 개발하고 상용화한 회사입니다. 이 회사는 이번에 Lockheed Martin Ventures로부터 전략적 투자금을 확보했습니다.

일반적으로 리튬이온 배터리에 사용되는 전해질은 액체 상태이지만 South 8 Technologies이 개발한 LiGas는 상온, 표준압력에서는 기체상태이지만 적당한 압력을 가하게 되면 액화되어 셀 내에서 전해질로 사용될 수 있습니다.

일반적인 배터리의 전해질은 열폭주를 가속시키는 문제가 있습니다. 반면에 LiGas는 열폭주 이전에 벤트가 열리게 되면 안전하게 배터리 밖으로 배출되어 열폭주 반응을 방지하게 됩니다.

또한 LiGas는 -60도~60도의 넓은 온도범위에서 사용가능 합니다. 무엇보다 일반 액체전해질보다 낮은 어는점과 낮은 점도를 가지고 있기 때문에 저온에서도 높은 전도성을 가지므로 -60도 이하의 극저온에서도 작동할 수 있습니다.

LiGas는 기존 셀 생산 공정에도 간단하게 통합할 수 있고 재활용 시 수집이 용이한 장점이 있습니다.

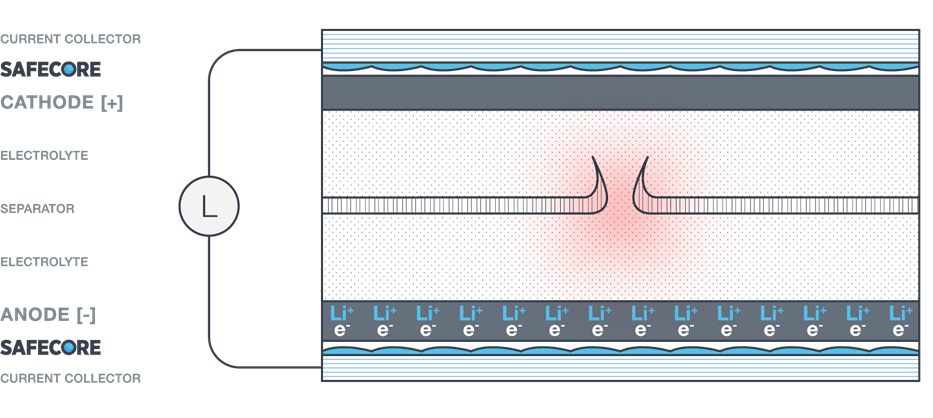

■ Li-Fun과 Amionx의 SafeCore 사용 라이선스 계약체결

중국 후난성에 본사를 둔 배터리 제조 업체인 Li-Fun (立方新能源)과 미국 캘리포니아에 본사를 둔 Amionx는 Amionx의 Safecore기술을 Li-Fun의 양산제품에 사용하는 라이선스 계약을 체결했습니다. Li-Fun은 Safecore가 적용된 제품을 올해 4분기부터 출시할 예정입니다.

Amionx의 Safecore는 과충전, 내부 단락, 충격 등의 조건으로 인해 발생한 리튬 이온 배터리의 열폭주를 방지하거나 지연시키는 장치입니다.

Amionx는 리튬이온 배터리 제조사인 미국의 ALE (American Lithium Energy Co.)로부터 2006년도에 분사한 회사입니다. ALE는 10년 이상 미국 국방부에 배터리를 설계 및 제조하여 공급해 왔는데 미국 국방부는 총알이 관통되어도 화재나 폭발의 위험이 없는 배터리를 요청했습니다. 이를 만족시키기 위해 ALE는 PTC(Positive Temperature Coefficient)를 셀 내부에 장착하는 기술을 개발하여 미국방부에 공급했는데 Amionx의 Safecore는 이 기술을 상업용 시장에도 적용시키는 것을 목표로 하고 있습니다.

Safecore는 아래 그림과 같이 전극과 집전체 사이에 위치하여. 배터리가 과충전, 내부 단락, 충격등으로 온도, 전압, 전류가 임계값을 넘어서게 되면 PTC역할을 하는 Safecore가 집전체와 전극사이에 간격을 만들어 내어 내부저항을 증가시킵니다. 증가한 내부저항으로 전극에 저장된 에너지가 한꺼번에 방출되지 않게 되므로 열폭주가 발생하지 않게 됩니다.

Safecore는 전극에 사용하는 것이므로 원형 각형, 파우치등 어느 타입의 전지에도 사용할 수 있고 기존의 제조 설비를 변경 없이 사용가능합니다.

위 그림은 Safecore를 사용한 10Ah배터리의 수명과 방전 성능을 테스트한 것으로 Safecore를 사용하지 않은 일반 배터리의 동등한 성능을 보여줍니다.

위 그림은 Safecore를 사용한 10Ah배터리의 과충전 전후 내부저항을 나타낸 그림입니다. 과충전 전에는 6mΩ이었던 저항이 과충전 후에는 6Ω으로 증가합니다.

위 그림은 Safecore를 사용한 경우와 사용하지 않은 경우의 배터리로 과충전과 관통 실험을 진행한 것입니다. Safecore를 사용하지 않은 배터리는 열폭주가 일어났지만 Safecore를 사용한 배터리는 열폭주가 일어나지 않고 100도 미만의 온도 상승하는데 그칩니다.

■ Morrow 배터리, 2024년 초 세계 최초의 각형 LNMO 배터리생산

Morrow Batteries는 2024년 1분기에 Customer Qualification Line에서 차세대 LNMO-X 배터리를 생산할 예정이라고 발표했습니다.

Morrow는 2년 전부터 LNMO(Lithium Nickel Manganese Oxide) 배터리 개발을 시작했고 현재 개발을 완료한 프로토 타입 배터리는 모든 안전 테스트를 통과했다고 밝혔습니다.

Morrow는 이번에 개발한 LNMO배터리를 기차와 트럭, 선박등의 고속충전을 요하는 중형모빌리티와 ESS에 적용하는 것을 목표로 하고 있습니다.

Morrow는 노르웨이 아렌달(Arendal) 지역에 본사를 두고 있고 이곳에 고성능 전기차 약 70만대에 공급할 수 있는 연산 42GWh 규모의 대형 배터리 공장을 건설중이며, 이 곳에서 친환경 수력 에너지를 100% 활용해 전기차 및 에너지저장장치(ESS)용 배터리를 생산할 예정입니다.

향후 이번에 발표한 LNMO외에도 NCM과 LFP제품도 개발하고 있으며 LFP제품은 현재 B샘플 단계로 몇 달 안에 고객에게 전달될 예정입니다.

■SK On, 한국 서산공장 증설로 생산능력 4배 확대

SK On은 2025년까지 1조 5000억 원을 투입해 한국 내 생산 거점인 충남 서산에 연생산 14 GWh 규모의 세 번째 배터리 공장을 짓는다고 발표했습니다. 그동안 SK On은 북미 등 해외 공장 투자에 집중해 왔는데 한국 내 공장신설은 2018년 이후 5년 만입니다. 이번 투자는 SK On의 주요 고객인 현대자동차가 울산에 새로 짓는 전기차 공장에 배터리를 공급하기 위해서인 것으로 알려졌습니다.

SK On은 현재 가동 중인 1,2 공장도 설비를 교체하고 생산라인 개선 작업을 진행해 2028년까지 기존 5 GWh이던 생산능력을 6 GWh로 향상할 예정입니다. 3 공장이 완공되고 1,2 공장의 생산능력이 향상되면 서산공장에서 연간 총 20 GWh를 생산할 수 있게 되는데 이는 현재보다 4배 증가된 수치입니다.

■ Lishen Battery, 지속 가능한 배터리 생산 확장을 위해 Siemens Xcelerator 선택

Siemens Digital Industries Software는 Lishen Battery와 전략적 협력 계약을 체결한다고 발표했습니다.

협업의 일환으로 Siemens는 자사의 산업 소프트웨어인 Siemens Xcelerator 포트폴리오중의 하나인 Opcenter 소프트웨어를 활용하여 Lishen을 위한 기술 센터를 설립할 계획입니다. 이 프로그램이 적용될 전용 시설은 제품 연구 개발 및 제조 공정 전반에 걸쳐 데이터 추적이 가능합니다.

Siemens의 산업 소프트웨어인 Siemens Xcelerator는 제품의 설계, 테스트, 시뮬레이션, 공정, 생산에 이르는 포괄적인 솔루션을 제공하여 고객이 배터리를 지속가능하고 효율적으로 설계, 생산하도록 하며 빠른 시간 안에 기가 팩토리를 구축하도록 도울 수 있다고 합니다.

■ Epsilor, 장갑차용 리튬이온 배터리 공개

이스라엘의 배터리 제조사인 Epsilor는 군용 배터리와 충전기, 항공우주, 해양 및 수중 배터리를 전문적으로 제조하는 회사입니다. 이 회사는 올해 9월 영국 런던에서 열리는 국제 방위산업제품 전시회인 DSEI (Defense and Security Equipment International)에서 장갑차용 COMBATT 6T 배터리를 선보일 예정입니다.

현대전에서 전투차량은 이동 중이나 감시하는 동안 적에게 노출되지 않도록 음향과 발열신호를 낮게 유지하는 것이 중요하기 때문에 배터리는 중요도가 높아지고 있습니다.

Epsilor의 전투차량용 배터리는 NCA 및 LFP를 사용하여 기존의 납축전지보다 4배 많은 에너지를 제공할 수 있으며 -40~71℃의 광범위한 작동온도를 지원합니다. 또한 차량 사용자가 특별한 조정 없이 배터리를 신차 및 기존 차량에 원활하게 통합할 수 있는 스마트 내부 BMS가 장착되어 있습니다.

이번 DSEI전시회에서 Epsilor는 NCA를 적용한 ELI-52526-DM를 처음 선보일 예정인데 이 배터리는 4200Wh로 기존 Epsilor의 LFP제품보다 에너지 밀도가 높으며 미군의 군용 스펙인 MIL-PRF-32565B를 만족합니다.

자동차 OEM

■전 세계 2분기 NEV판매 실적

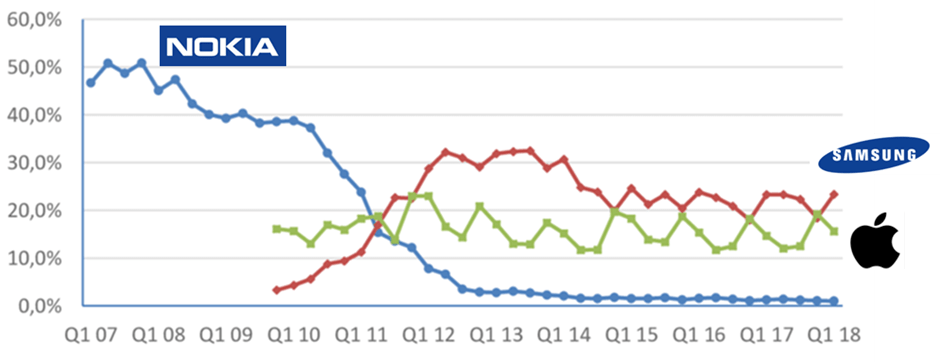

기술 정보 제공회사인 TrendForce는 2분기 전 세계 NEV판매현황을 발표했습니다.

2023년 상반기에 전 세계적으로 NEV (BEV, PHEV, FCEV) 판매가 2022년 상반기 대비 33.6% 성장하여 546만 2000대가 판매되었습니다. 구체적으로 2분기에는 전년 대비 42.8% 급증한 303만대로 전체 자동차 판매의 14.4%를 차지했습니다.

BEV 판매량을 보면 2분기에만 이 215만 1000대가 판매되어 전년 동기 대비 39.3% 성장했습니다. Tesla는 21.7%의 시장 점유율로 선두를 유지하고 있고 , BYD는 16.2%의 점유율로 Tesla를 바짝 뒤지고 있습니다. 또한, GAC 아이온(GAC Aion)은 6%의 시장 점유율로 3위를 차지했습니다.

2분기 상위 10개 BEV 브랜드는 약간의 순위 변동이 있지만 1분기와 비교해 일관성을 유지했습니다. 다만, 2022년 같은 기간에 비해 중국 브랜드의 순위가 낮아졌는데 이는 글로벌 전통 완성차 업체들의 전기차 모델이 증가했고 중국 브랜드 간 경쟁이 치열해지고 있기 때문인 것으로 보입니다.

PHEV도 뒤처지지 않고 2분기에 876,000대 판매를 기록했습니다. 이는 전년 동기 대비 52.9% 증가한 놀라운 수치입니다. PHEV판매의 약 66%는 중국 시장에서 발생했습니다. BYD는 PHEV판매에서 무려 36.5%의 시장점유율로 선두를 지켰습니다. BYD의 고급 브랜드 Denza는 매출 증가를 기록하며 시장 점유율을 3.4%로 끌어올려 7위에 올랐습니다. 주목해야 할 또 다른 브랜드인 Li Auto는 87,000대가 판매되어 2분기 신기록을 세웠으며 10%의 시장 점유율로 2위 자리를 굳건히 지켰습니다. 볼보와 Jeep은 전년 대비 성장을 기록했으며 Jeep은 30,000대를 넘어 처음으로 상위 5위 안에 들었습니다.

중국, 서유럽, 미국을 포함한 주요 시장이 계속해서 NEV 판매를 지배하고 있는 가운데, 태국과 호주와 같은 신흥 시장은 2023년에 5배의 판매량이 증가하는 상당한 진전을 이루었습니다.

전 세계 판매량에 비해 이 수치는 미미하지만 이들 시장의 잠재력을 보여주는 것입니다. 이러한 잠재력을 인식한 많은 주요 자동차 회사들은 급성장하는 이 지역으로의 사업 확장을 전략적으로 계획하고 있습니다.

■ 테슬라 인도네시아에 배터리 소재 시설 투자 계획

인도네시아의 해양 투자 조정부 장관인 Luhut Pandjaitan은 최근 샌프란시스코를 방문해 Tesla의 CEO인 엘론머스크를 만나 회담한 후 테슬라가 인도네시아에 배터리 소재 시설에 투자하기를 희망하며 엘론머스크가 9월이나 10월 이를 위해 인도네시아를 방문할 가능성이 있다고 밝혔습니다.

사실 테슬라는 배터리 소재 부분 투자가 아닌 중국의 상하이에 이어 아시아의 두 번째 기가 팩토리 공장을 인도네시아에 지으려고 했습니다. 그러나 ‘니켈 채굴’, ‘관세인하’, ‘지방정부의 규제해제’등을 요구한 Tesla의 요청에 인도네시아 정부가 니켈 채굴 외에 나머지 조건들에 대해서는 부정적인 입장을 취하면서 아시아의 두 번째 기가 팩토리 건설의 기회는 인도로 넘어가 버리고 말았습니다.

세계 4위의 인구수와 리튬이온 배터리의 핵심소재인 니켈 전 세계 매장량 1위라는 것을 내세우며 배터리 업체와 자동차 업체들에게 인도네시아에 공장을 건설하기를 희망하고 있고 한국의 배터리 제조 업체와 소재 업체들은 인도네시아에 현지 공장을 건설하고 있습니다.

인도네시아는 2030년까지 전기차 60만 대를 생산하여 인도네시아를 동남아시아의 전기차 허브로 만들겠다는 목표를 세우고 있지만 낮은 국민소득으로 전기차 구매층이 적고 정부의 충전소 보급 정책이 불투명하여 전기차 보급에 한계가 있을 것으로 예상이 됩니다.

■ VinFast, Nasdaq Global Select Market에 데뷔

베트남 자동차 회사인 VinFast Auto는 미국 “나스닥 글로벌 셀렉트 마켓”(Nasdaq Global Select Market)에 “VFS”라는 종목 기호로 주식을 상장하고 거래를 시작했습니다.

VinFast는 현재까지 자사의 EV 제품인 VF e34, VF5, VF8 및 VF9 등 4개 모델 약 19,000대의 EV를 고객에게 인도했습니다. 그리고 VF3, VF6 및 VF7 모델의 출시를 준비하고 있습니다.

이에 앞서 지난 7월 28일 Vinfast는 미국 노스캐롤라이나에 40억 달러를 투자하는 전기차 공장 착공식을 가졌습니다. 2025년 완공되는 이공장은 연간 15만 대의 VF8, VF9등의 전기차를 양산할 계획입니다.

■ GM, AI 및 배터리 소재 혁신 기업 Mitra Chem에 투자

미국 캘리포니아 실리콘 밸리 마운틴 뷰에 위치한 Mitra Chem은 AI기반 플랫품을 이용한 배터리 양극 소재를 개발하는 회사입니다. 이 회사는 GM이 주도하는 6천만 달러 규모의 시리즈 B 파이낸싱 라운드의 첫 마감을 발표했습니다. GM의 자금 지원을 통해 Mitra Chem은 현재 R&D 및 파일럿 운영을 확장하여 배터리 재료를 시장에 신속하게 출시할 수 있게 될 것입니다.

기존의 양극 활물질 제조회사들은 Edison Approach라고 불리는 Trial & error방법을 사용하여 양극활물질을 개발해 왔지만 이는 생산까지 시간과 비용이 많이 들었습니다.

Mitra Chem은 고전적인 방법이 아닌 AI를 이용한 머신러닝 방법으로 수만 가지 이상의 양극 활물질을 설계하고 테스트하며 시뮬레이션을 통해 셀 성능을 평가하는 방법으로 실험실에서 생산까지 걸리는 시간을 기존 경쟁사보다 10배 단축할 수 있다고 밝혔습니다.

현재 Mitra Chem은 니켈과 코발트를 사용하지 않는 LFP, LFMP, LMX 양극 활물질을 개발하는데 집중하고 있는데 Mitra Chem의 독점 AI 플랫폼은 GM의 Ultium플랫폼을 위한 저렴한 배터리 개발을 가속화할 것으로 보입니다.

“원자 대 톤 가속 플랫폼” (atoms-to-tons acceleration platform)이라고 불리는 Mitra Chem의 사내 클라우드 플랫폼은 시뮬레이션 및 물리기반의 기계학습 모델을 사용하여 매월 수천 개의 양극 활물질 합성을 수행하여 최적화하고 시뮬레이션을 통해 셀의 다양한 특성을 평가할 수 있습니다. 또한 실험실 수준에서 생산 수준까지 공정을 확장시킬 수 있습니다.

현재 거의 모든 글로벌 Tier1 배터리 셀 제조업체와 주요 자동차 OEM들이 Mitra Chem에 생산을 위한 샘플을 요청하고 있다고 합니다.

재활용

■ ABB, 노스볼트의 세계 최대 배터리 재활용 시설 전기화 위해 파트너십 확대

ABB는 2017년부터 이미 스웨덴의 리튬 이온 배터리 제조회사인 노스볼트의 기가팩토리, Northvolt Ett에 전력공급과 자동화를 위한 장비를 공급해 왔습니다.

노스볼트는 스웨덴 북부 Skellefteå에 세계 최대 배터리 재활용 시설인 Revolt Ett를 건설 중인데 ABB는 이 공장에도 전력공급을 위한 장비를 공급하기로 했습니다.

배터리 재활용 시설인 Revolt Ett는 폐배터리와 배터리 제조 시 발생하는 폐기물을 수거하여 습식야금 공정을 통해 리튬 니켈 코발트 망간 등을 재활용할 계획입니다. 이 재활용시설에서는 2030년까지 매년 12만 5천 톤의 재료들을 생산하여 을 생산할 재료들을 생산하여 노스볼트 기가팩토리 수요의 50%를 공급할 계획입니다.

ABB는 공장에서 진행되는 공정 속도에 맞춰 스위치기어와 가변 속도 드라이브를 시설에 공급해 필요에 따라 전력을 늘리거나 줄이고, 에너지를 절약하고, 성능을 개선하고 유지 관리 비용을 낮추도록 할 예정입니다.